本文将围绕一个具体的过程,通过一系列通用疑问句——“是什么”、“为什么”、“哪里”、“多少”、“如何”、“怎么”——来对其进行详细、具体的解析,旨在深入理解其构成、目的、环境、资源、步骤与变化,而非探讨其字面含义或宽泛概念。我们将聚焦于一个具有代表性的制造过程,例如:一个简单的手工制品从原材料到成品的转化之旅。

是什么 (What is it?)

这个过程,本质上是将一种或多种原始、易于塑形的材料,通过特定的手工或工具辅助操作,转化为具有预定形状、结构和功能的物理实体的活动集合。它涉及材料的选取、准备、成型、以及可能的后续处理,最终得到一个独立、可用的物品。

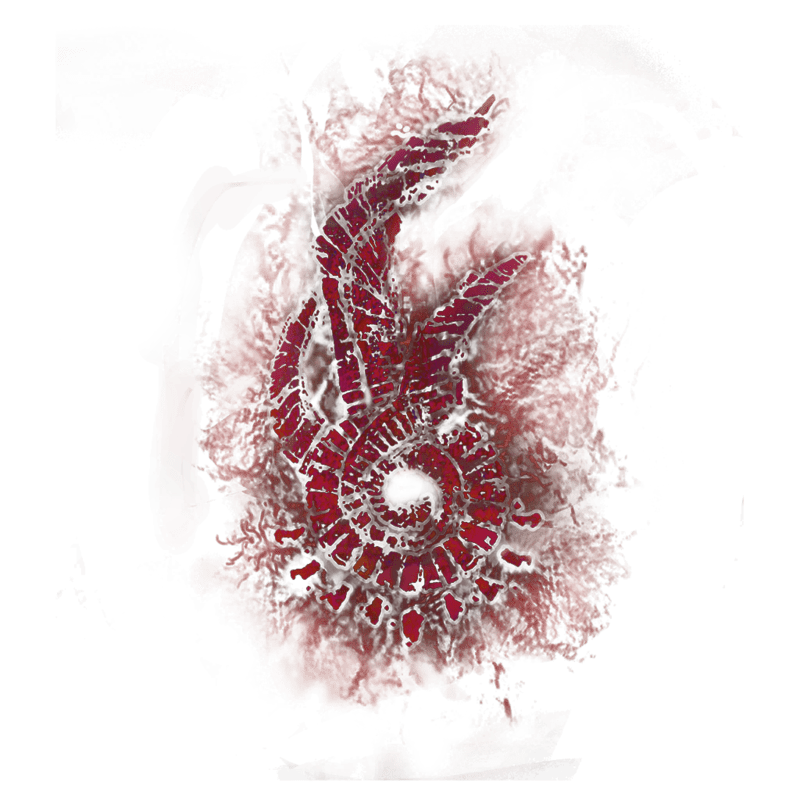

具体来说,我们可以想象一个简单的陶土塑形与烧制过程:它将天然的、湿润的陶土(一种可塑性矿物混合物)转变为坚硬、耐用的陶瓷制品,如一个杯子或小碗。这个过程涵盖了从泥土的初始状态到最终烧结完成的整个物理和化学转变链。

为什么 (Why?)

为何要进行这样的转化过程?其根本原因通常是为了赋予材料以特定的功能或美学价值,使其能够满足人类的某种需求或创造力表达。

- 功能性需求: 将柔软易散的泥土变成坚硬不透水的容器,用于盛放液体或固体。

- 美学与艺术表达: 利用材料的可塑性,创造具有观赏价值的形状、纹理和装饰。

- 耐用性与持久性: 通过烧制等高温处理,显著提高材料的硬度、稳定性和抗腐蚀性,使其能够长期存在和使用。

- 资源利用: 将自然界中丰富的原材料转化为有用的工具或物品。

因此,“为什么”驱动着整个过程的设计和执行,决定了最终产物的性质和用途。

哪里 (Where?)

这个过程可以在多种不同的环境中发生,取决于其规模、复杂度和所需设备。

原材料的来源地:

- 特定的地质区域,如河流沉积层、湖泊底部或山脉的某些岩层,富含适合制陶的粘土矿物。

- 商业供应商的矿场或加工厂,对原材料进行初步提纯和处理。

过程的发生地:

- 简陋的家庭作坊或手工艺人的工作室,通常使用简单的工具和小型窑炉。

- 学校或社区中心的陶艺教室,提供教学和爱好者实践的空间。

- 规模化的工厂或制造车间,拥有工业级的机械设备和大型窑炉,用于批量生产。

- 甚至在户外,利用简易的土坑窑进行原始的烧制方法。

“哪里”不仅指物理位置,也暗示了可用的工具、技术和生产规模。

多少 (How much?)

量化是理解过程效率和资源需求的关键方面。涉及的“多少”可以包括:

原材料用量:

- 制作一个特定大小物品所需的干泥土或湿泥团的重量或体积。这直接影响成本和资源消耗。

- 过程中因修整、失败或干燥收缩造成的材料损耗比例。

水用量:

- 混合干泥土至合适可塑性所需的水量。

- 过程中用于润滑工具或清理的水量。

时间用量:

- 准备材料(如揉泥、陈腐)所需的时间(几小时到几天)。

- 成型单个物品所需的时间(几分钟到几小时,取决于复杂度和技术)。

- 干燥所需的时间(从几天到几周,取决于湿度和物品厚度)。

- 烧制所需的时间(包括升温、恒温和降温,可能持续数小时到数天)。

能源用量:

- 烧制过程消耗的燃料或电力量。窑炉类型和烧制温度对此影响巨大。

- 可能用于干燥室、照明或工具的电量。

温度:

- 干燥阶段的最佳温度范围。

- 素烧(初次烧制)达到的最高温度(通常在800°C – 1000°C)。

- 釉烧(带釉二次烧制)达到的最高温度(可能从1000°C到1300°C以上,取决于釉和泥料类型)。

- 冷却所需的时间和温度曲线,避免开裂。

这些量化指标对于成本控制、流程优化和结果预测至关重要。

如何 (How? / Method)

“如何”是关于过程的具体步骤、技术和方法。这是一个操作层面的核心部分。

材料准备阶段:

1. 泥料选择与处理:

选择合适的陶土类型(如红陶土、高岭土等),根据需要可能进行淘洗去除杂质,或与其他矿物材料(如石英、长石)混合以调整性能。

2. 揉泥(Wedging):

手工或使用揉泥机反复揉压泥料,目的是排出泥团中的气泡,使水分和颗粒分布均匀,增加泥料的密度和可塑性。这是一个关键步骤,直接影响成型成功率。

成型阶段:

有多种不同的成型技术:

1. 手捏法 (Pinch Pot):

取一小块泥团,用手指捏压、延伸,逐步形成器物形状。适合小型、不规则或具有有机形态的作品。

2. 泥条盘筑法 (Coil Building):

将泥料搓成均匀的长条,然后一圈圈叠加盘绕,用泥浆连接并内外抹平,构建器壁。适合制作较大或形状自由的器物。

3. 泥板法 (Slab Building):

将泥料擀成厚度均匀的泥板,切割成所需的形状,然后通过对接、粘合泥板来构成器物。适合制作规整、具有平面结构的器物,如盒子、方盘。

4. 拉坯法 (Wheel Throwing):

将泥团放在旋转的拉坯机中心,通过手、工具配合离心力,将泥团向上或向外拉伸、塑形。效率高,适合制作圆形、对称的器物,如碗、盘、瓶、罐。

干燥阶段:

成型后的湿坯称为“生坯”或“绿坯”,需要缓慢、均匀地自然风干或在控制湿度的干燥室中干燥,直到失去大部分水分,变得坚硬但不易碎,此阶段称为“革硬期”至“骨干期”。

素烧阶段:

将充分干燥的生坯放入窑炉进行第一次烧制。温度通常低于最高烧成温度,目的是排出剩余水分、使泥料发生物理和化学变化,变得坚硬但仍有吸水性,方便后续施釉。

施釉阶段(可选):

在素烧后的陶坯表面施加一层釉料(一种矿物混合物悬浊液)。施釉方法包括浸釉、淋釉、刷釉、喷釉等。釉料在高温下会熔化形成玻璃质涂层,赋予陶瓷制品色彩、光泽并使其不透水。

釉烧阶段:

将施釉后的坯体放入窑炉进行第二次(也是通常最后一次)烧制。温度更高,足以使釉料熔化并与坯体紧密结合,同时泥料本身发生更高程度的玻化。这个阶段决定了最终成品的硬度、密度、颜色和表面效果。

冷却阶段:

烧制完成后,窑炉需要缓慢冷却至室温。过快的冷却会导致制品开裂或损坏。

怎么 (How? / Details and Variations)

在上述核心流程基础上,还有许多细节、变化和技巧会影响最终结果:

装饰方法:

- 刻、划、镂空: 在湿坯或革硬期坯体上进行雕刻、划线、透雕等。

- 泥浆装饰: 利用不同颜色的泥浆(泥釉)进行绘画、点彩或堆塑。

- 化妆土 (Slip): 在坯体表面涂一层不同颜色或质地的薄泥层进行装饰。

- 印坯: 使用模具在坯体上压印图案。

- 釉下彩与釉上彩: 在上釉前(釉下)或上釉后(釉上)进行彩绘,它们在烧制中的表现和最终效果不同。

烧制技术与窑炉类型:

- 氧化烧制: 窑炉内氧气充足,燃料完全燃烧。许多釉色(如含铜的绿色、含铁的红色)在此气氛下呈现特定效果。

- 还原烧制: 窑炉内氧气不足,燃料不完全燃烧,产生还原性气体。某些釉色(如铜红、青釉)必须在还原气氛下才能形成。

- 窑炉类型: 电窑(易于控温控气氛)、气窑(常用还原烧)、柴窑(燃料燃烧产生的灰烬会落在制品上形成特殊灰釉效果)、隧道窑(工业连续生产)。

- 烧成曲线: 精确控制升温、恒温、降温的速度和时间,对烧制结果至关重要。不同的泥料和釉料需要不同的烧成曲线。

应对问题和缺陷:

在过程中可能会遇到各种问题,了解其原因和解决方法是技艺成熟的表现。

- 开裂: 可能由于干燥不均、厚度不均、泥料含沙量过高、烧制冷却过快等。解决方法包括缓慢均匀干燥、控制泥料配方、优化烧成曲线。

- 变形: 可能由于泥料支撑力不足、烧制温度过高、烧制时摆放不当。解决方法包括增加泥料强度、控制烧制温度、合理码窑。

- 釉面缺陷: 如针孔、缩釉、流釉等。可能由于施釉过厚或过薄、坯体不洁、釉料配方问题、烧成温度不当。解决方法包括调整施釉厚度、清洁坯体、调整釉料配方、优化烧成曲线。

- 炸裂: 生坯干燥不充分或含有气泡,在烧制初期水分或气体急剧膨胀导致。解决方法是充分揉泥和彻底干燥。

通过深入理解这些“怎么”层面的细节和变化,制作者可以更好地控制过程,创造出更符合预期的、高质量的成品。整个过程是一个知识、技能、经验以及对材料和火候精准控制的综合体现。